摘要:

一、航空产品成本控制方面存在的问题

1.管理层面

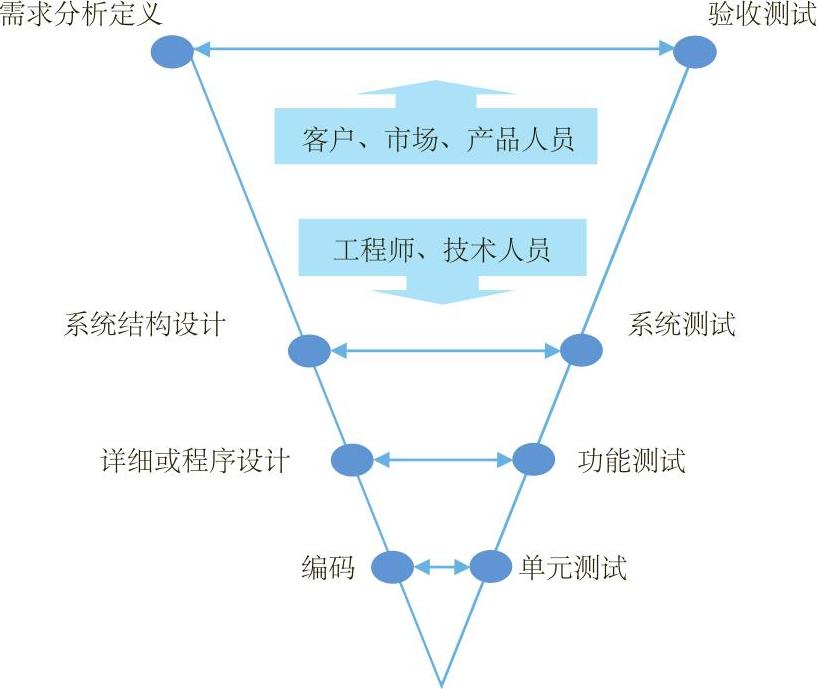

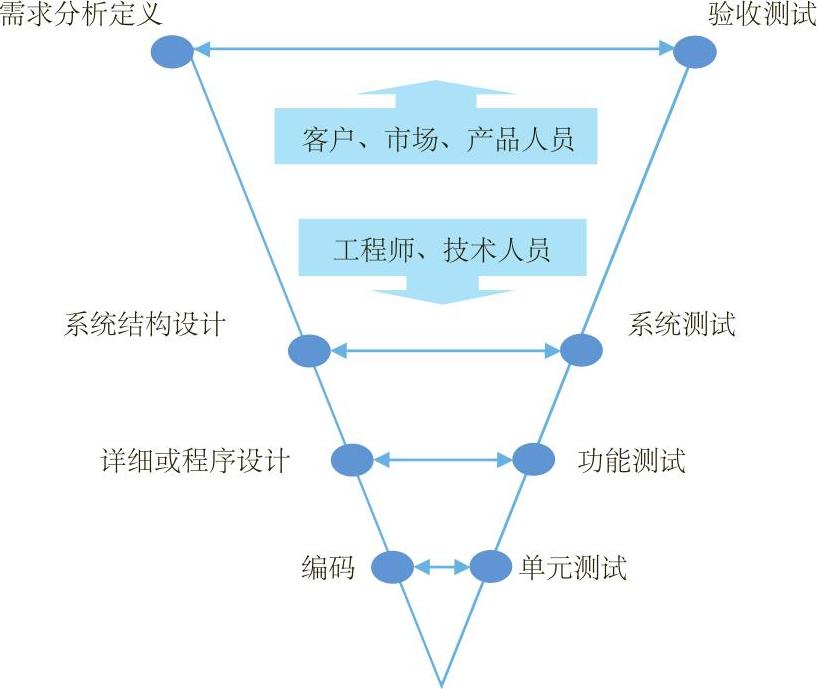

(1)研发流程体系方面。国内航空产品通用的研发流程呈V字形,左边为设计和分析阶段,是设计实现的过程;右边是对左边结果的验证,是动态测试的过程,即对设计和分析的结果进行测试,以确认是否满足客户的需求(见图1)。

目前各单位的研发过程严格按照图1所示的流程开展研发工作,即人为地从系统需求分析开始直到产品的集成实现,规定了自上而下、相互衔接的固定次序。这样的流程在项目管理中具有较多优势,如:为项目提供按阶段划分的检查点,便于对整个开发过程进行掌控;采用结构化的分析与设计方法将逻辑实现与物理实现分开,便于分工协作。但这种模式化的研发流程也存在一些缺陷:一是研发过程变成单向流动,缺乏信息反馈,设计反复,造成人、财、物等方面的浪费,无形中增加了设计成本。二是由于各阶段之间被人为割裂开,造成每个阶段的设计人员只关注自己的利益,而忽略上下游的协同,设计不考虑制造成本,子系统不考虑上一级系统的优化,变相抬高了研发成本。

(2)成本管理架构方面。目前各单位的项目管理主要以职能式的管理方式为主,其最大优势是在研发过程的每一个环节可以集中力量...

一、航空产品成本控制方面存在的问题

1.管理层面

(1)研发流程体系方面。国内航空产品通用的研发流程呈V字形,左边为设计和分析阶段,是设计实现的过程;右边是对左边结果的验证,是动态测试的过程,即对设计和分析的结果进行测试,以确认是否满足客户的需求(见图1)。

目前各单位的研发过程严格按照图1所示的流程开展研发工作,即人为地从系统需求分析开始直到产品的集成实现,规定了自上而下、相互衔接的固定次序。这样的流程在项目管理中具有较多优势,如:为项目提供按阶段划分的检查点,便于对整个开发过程进行掌控;采用结构化的分析与设计方法将逻辑实现与物理实现分开,便于分工协作。但这种模式化的研发流程也存在一些缺陷:一是研发过程变成单向流动,缺乏信息反馈,设计反复,造成人、财、物等方面的浪费,无形中增加了设计成本。二是由于各阶段之间被人为割裂开,造成每个阶段的设计人员只关注自己的利益,而忽略上下游的协同,设计不考虑制造成本,子系统不考虑上一级系统的优化,变相抬高了研发成本。

(2)成本管理架构方面。目前各单位的项目管理主要以职能式的管理方式为主,其最大优势是在研发过程的每一个环节可以集中力量解决问题,缺点就是在每个阶段人员的技能比较单一,各职能部门只关注自己的工作。各单位技术、项目和财务三个部门严重脱节,技术人员不管财务,财务人员不懂技术,项目人员也未能将技术和财务实施有效结合。在成本管理方面,技术人员只掌控与技术相关的工作,过于关注产品本身的功能及可靠性等指标,对产品的经济性重视不够,对产品成本考虑不足。此外,由于财务数据在本单位内部对设计人员相对保密,经费或价格数据由财务人员掌控,一旦项目人员无法在设计和财务人员之间搭起沟通的桥梁,就使得设计人员无法根据产品的成本数据更好地指导自己的工作,而财务人员也不能较好地发挥财务管理的作用。

(3)生产流程方面。技术工人与制造设备绑定,一旦设备故障或者技术人员有事离开就会直接影响生产活动。同时,由于技术人员工作缺乏分工,大量时间浪费在生产准备阶段。此外,设备的摆放也是以设备特点归类,缺乏面向产品的生产流程,在产品周转时间长,致使生产效率低下,生产成本未能得到有效控制。

2.技术层面

(1)关键技术成熟度较低。当前航空产品的研发过程还处于模仿、追赶世界先进技术和理念的阶段,用户需求更多的是基于国外先进产品的功能要求、性能参数等,而我们自身技术积累还不够丰富,关键技术成熟度较低,造成用户的有些技术指标提得过高或不合理等问题。

(2)设计与制造脱节。传统的设计制造方式下,在设计完毕后,工艺人员制定相应的工艺方案,然后开展制造和装配,这种方式割裂了设计与制造之间的有机联系,将原来紧密相连的活动分裂成两个独立的活动,缺乏设计制造协同一体化。设计人员缺乏加工工艺方面的知识,而工艺人员对产品的设计特点不能够掌握,导致设计人员所设计的产品制造性较差。

(3)对试验项目缺乏规划。主要表现在:产品的试验规划不足,在产品的设计阶段,不考虑产品的测试验证工作(包括测试方法、测试设备等)。在产品制造完成后开展试验验证时,又存在试验方法不定、试验项目不全或过多、对试验的难度估计不足等问题,导致后续产品验证时需不断增加试验内容、试验设备及因试验方法不定带来的试验反复等问题。同时由于对试验项目缺乏规划,一方面造成大量试验重复进行,另一方面造成试验设备过于复杂,由此增加了产品成本。

二、解决措施

针对航空产品成本控制方面存在的问题,笔者认为,从管理层面来说,应从以下方面着手解决:

一是优化研发流程体系,即以模型为牵引,建立基于模型的系统工程研发体系,具体来说,在系统与子系统之间,子系统与子系统之间,设计与工艺之间,通过建立模型传递信息:一方面打破原有研发流程阶段的界线,实时交互信息,另一方面大量成熟的经验通过模型固化下来并加以复制利用,减少了设计的重复工作,也降低了后期出错的风险。

二是建立和完善成本设计基础工作。具体来说:建立国内外成熟的飞机零件库以及制造这些零件所需成本的数据库;建立各种标准件数据库以及与之相关的制造、装配成本数据库等一系列基础数据,供设计人员选用和参考;建立有效的成本管理架构,从全员层面提升成本控制意识。

从技术层面来说,要着手抓好以下方面的工作:

一是做好新技术的预研工作。随着新型飞机和发动机的性能越来越高,产品的性能和技术含量需求也越来越高,这就需要做好新技术的预研工作,提升关键技术的成熟度,增强竞争力,避免出现技术能力被型号研制推着走这种本末倒置的现象,减少浪费,节约成本。

二是在对方案进行论证时,要通过对产品的设计特点进行深入理解和分析,梳理出其关键技术,并制定切实可行的解决措施,确保产品研制过程中关键问题尽量不出现反复。此外,对项目进行总体策划,细致梳理,对存在的各类风险进行识别排序,并逐一制定规避措施,进而缩短研制周期,降低成本。

三是引入先进的设计制造理念。即从思想上要改变设计的成本观念。产品是设计出来的,从产品结构、工艺方法在设计图上体现出来之后,90%左右的成本已基本确定了。因此,在设计早期,技术工艺等人员就要介入,开展产品协同设计,避免因盲目追求产品零组件的高精度等指标带来不必要的成本增加。

四是借鉴国外民机的研发思路。国外民机的设计不但包括产品自身的设计,还包括验证手段以及验证设备的设计。在产品自身设计阶段,需要对产品的需求进行详细分析,对每一条需求的实现方式进行设计,同时,对每一条需求的验证方式进行分析。一方面,确定该需求是否需要试验验证;另一方面,确定该需求采用什么方法验证。有了这样的设计,可以将产品的验证在设计初期进行有效规划,哪些性能指标在组件级试验,哪些性能指标在产品级试验,哪些性能指标在系统级试验。有了这样的划分,可避免重复装调工作,降低试验成本。

五是在生产组织环节,充分发掘人员潜能,实现一专多能,降低制造设备与技术工人之间的依赖性,规避不可控风险。同时,合理分配员工,进行精益化生产组织,实施物料、工装刀量具、辅助设施的定制配送,减少甚至避免技能操作工人的无用劳动,达到生产效率的最大化。另外,通过合理化布局,建立面向产品的生产线,降低产品的周转时间,实现生产成本的有效控制。

责任编辑 刘黎静

京公网安备 11010802030967号网络出版服务许可证:(署)网出证(京)字第317号

京公网安备 11010802030967号网络出版服务许可证:(署)网出证(京)字第317号 京公网安备 11010802030967号

互联网新闻信息服务许可证:10120240014

网络出版服务许可证:(署)网出证(京)字第317号

京公网安备 11010802030967号

互联网新闻信息服务许可证:10120240014

网络出版服务许可证:(署)网出证(京)字第317号