当前位置:首页 > 用户服务 > 过刊查询 > 财务与会计过刊查询 > 《财务与会计》2016年第09期 > 财务与会计2016年第09期文章 > 正文

当前位置:首页 > 用户服务 > 过刊查询 > 财务与会计过刊查询 > 《财务与会计》2016年第09期 > 财务与会计2016年第09期文章 > 正文实施降本增效课题联动 全力助推成本预算管理

时间:2021-01-05 作者:王闺芳 (作者单位:山钢股份莱芜分公司财务部)

[大]

[中]

[小]

摘要:

近年来,随着铁矿石、煤炭等原燃材料价格下降,环保成本、人工成本等不断上涨,钢铁生产成本难以再大幅下降。为应对国内外复杂多变的经济环境和钢铁市场的严峻形势,山东莱钢股份有限公司莱芜分公司(以下简称莱钢)依据自身生产经营情况,围绕优化烧结配料结构、炉料结构等重点工艺工序,实施降本增效课题联动,全力助推成本预算管理,使可控成本做到事前预算、事中控制、事后分析。

一、实施降本增效课题联动的步骤

降本增效课题联动是在实施全面预算的大前提下,将焦化、烧结、炼铁、炼钢、轧材线等各工序间以降本增效为中心相互牵制“捆”在一起,工序之间相互衔接,形成一个利益共同体。在预算执行过程中,发现不合理的地方,各工序间随时沟通,相互联动,进一步梳理、消化,及时调整滚动预算,使工序成本指标为预算指标的实施控制和科学调整提供依据,使降本增效导向更科学,更合理,推动公司指标朝着标准成本管控方向发展。

1.针对课题着力点,把好选题原则。实施降本增效课题联动仅仅是一个抓手,重点是利用好这个点,全面推进成本预算管理工作,在这过程中把握好几个原则:一是求实性原则,这是课题选择的首要基本原则。所谓求实性原则是指选...

近年来,随着铁矿石、煤炭等原燃材料价格下降,环保成本、人工成本等不断上涨,钢铁生产成本难以再大幅下降。为应对国内外复杂多变的经济环境和钢铁市场的严峻形势,山东莱钢股份有限公司莱芜分公司(以下简称莱钢)依据自身生产经营情况,围绕优化烧结配料结构、炉料结构等重点工艺工序,实施降本增效课题联动,全力助推成本预算管理,使可控成本做到事前预算、事中控制、事后分析。

一、实施降本增效课题联动的步骤

降本增效课题联动是在实施全面预算的大前提下,将焦化、烧结、炼铁、炼钢、轧材线等各工序间以降本增效为中心相互牵制“捆”在一起,工序之间相互衔接,形成一个利益共同体。在预算执行过程中,发现不合理的地方,各工序间随时沟通,相互联动,进一步梳理、消化,及时调整滚动预算,使工序成本指标为预算指标的实施控制和科学调整提供依据,使降本增效导向更科学,更合理,推动公司指标朝着标准成本管控方向发展。

1.针对课题着力点,把好选题原则。实施降本增效课题联动仅仅是一个抓手,重点是利用好这个点,全面推进成本预算管理工作,在这过程中把握好几个原则:一是求实性原则,这是课题选择的首要基本原则。所谓求实性原则是指选择研究课题必须考虑公司的需要和生产工序自身发展需要。二是求新性原则,力求课题要新,要有个性,这也是课题的难点所在。这一原则有双重意义,既要保证课题内容的先进性、新颖性,又要保证课题预期效益,从而保证预期的课题结果具有一定的经济效益和应用价值。三是求效性原则,在课题申报和实施过程中,根据实际具备的和经过努力可以具备的条件来选择课题,从而实现降本增效的目的。

2.区分重点难点,把握课题方向。公司根据钢铁主业降本增效活动课题立项、验收办法,规范了降本增效课题的立项、实施、验收管理等工作。财务部及降本增效联动办公室围绕各工序、工艺等关键环节,针对重点难点事项,拟定了选题方向,即着力推进铁前炉料结构优化,提高经济料配比;促进转炉、电炉钢铁料合理搭配,降低钢铁料成本;创新、优化工艺路线及技术参数,解决重要和关键问题,降低生产运行成本;优化生产组织,强化设备管理,提高生产运行效率和能源介质利用效益;紧密结合本单位的工艺、技术特点和反映本单位工作实际情况。各成本核算管理科室把各单位降本增效课题推进情况纳入对生产厂成本管理的重要内容,强力推进,及时反映、协调解决课题推进中存在的问题。公司最终确定了降本增效课题56项,制定了解决措施和推进方案,明确了责任人和目标,有效促进了降本增效关键和重点问题的解决。

3.细化课题内容,让各类经济指标落地。承接的56个课题,内容涵盖铁前工序、钢轧工序、各部处室和新增推进项目四大部分,共分解成15个课题组、56个专题组,覆盖分公司各分厂及各个岗位人员。其中,各分厂厂长及各部处室负责人为领导组,对课题方向及实施把关;以各生产厂为单位成立15个课题组,由课题组组长负责督办;各个专题组的组长(车间主任)负责具体的实施。在课题实施过程中,一是课题分解至具体的工作,由相关人员开展,开展过程中由组长进行组织协调、跟踪及督办。二是在课题进度反馈中,由专职人员填写需要协调解决的事项及专题所需的费用,由各厂长统一安排部署。三是课题产生的费用由降本增效联动办公室进行统一管控,合理分配。四是工艺设备的改善必须按照经论证审批的流程进行,以防止带入其他不稳定隐患。

4.加强课题调研分析,及时剖析和解决课题推进中存在的问题。

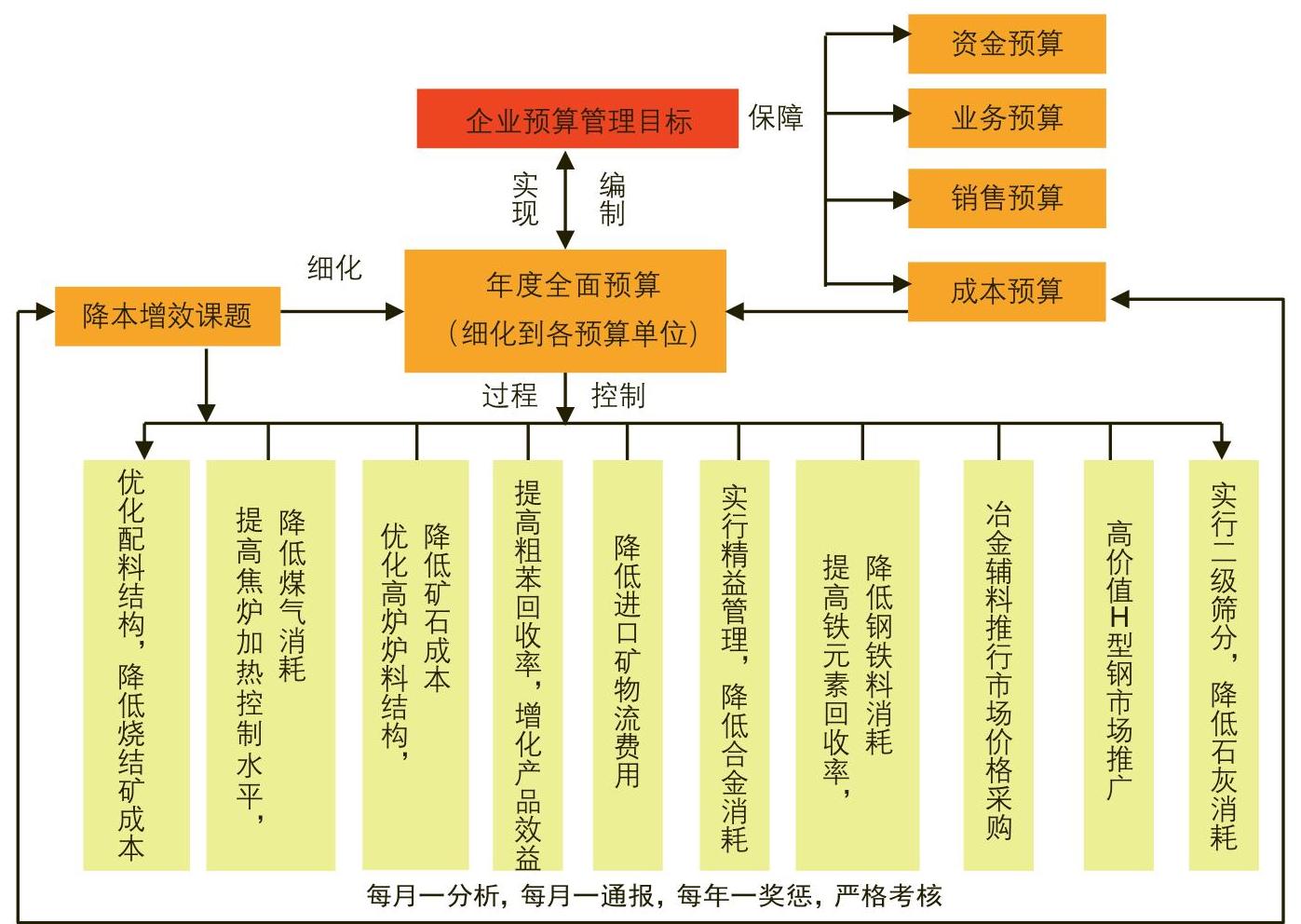

一是狠抓跟踪落实机制。降本增效联动办公室充分利用月度铁前成本分析会、钢轧成本分析会等各专题会平台,根据《降本增效项目推进手册》,逐月对焦化、炼铁、钢轧、特钢、板带、宽厚板等单位重点课题的跟踪与落实总体情况进行通报。同时要求各单位在汇报中以课题实施分析为核心内容,公司领导对各单位课题推进中遇到的问题给予协调。通过课题推进情况分析查找各工序成本管控中存在的问题和突破口(运行程序见图1)。

二是扎实开展对标挖潜,为课题推进提供思路和空间。坚持专题对标与系统对标相结合的模式,持续加强与马钢、唐钢、邯钢、济钢、永锋等钢厂的对标交流,及时分析差距,查找不足,不断寻求课题推进突破口。近两年,公司坚持与永锋钢厂对标,并将对标形式固化,对标内容包括烧结、球团、炼铁工序等的机况、炉容和产能,同时,将指标细化为矿比、入炉品味、吨铁金属量、烧结比例、球团比例、块矿比例、入炉焦炭、煤、水、电、氧气、氮气、冷风、蒸汽、高炉煤气、焦炉煤气、转炉煤气、回收煤气等。通过对标,有助于找出公司内部业务的运行标准,提高信息的共享度,提高公司内部管理效益。

三是积极深入生产一线加强成本调研。公司强化成本管理重心下移,加强成本写实和驻厂办公,力求在管理体制、管理机制上迎来新的更大突破。公司针对高硫煤配加效益、外购焦利用率、高炉经济护炉、降低冷风放散率等问题深入了解分析和动态掌控,并召集技术工艺和管理人员对出现的波动因素及时进行剖析和研究,制定针对措施加以解决。以料场库存小焦为例,原为炼铁系统焦粉、混焦筛分后产生剩余,针对小焦存放占用资金和存放时间长造成质量下降等实际情况,由总调与炼铁系统、烧结联合,加快小焦筛分和消化过程,实现效益600万元。

四是加强部门之间的联合,推动课题有效完成。针对需要多个部门联合才能完成的课题,公司成立了销售、炼铁、炼钢等12个关键团队,实现各生产工序与部门联合。如针对高炉所需动力能源消耗,由总调、能源动力系统、炼铁系统成立课题攻关小组,制定《重点用能设备设施管理办法》、《动力能源管理制度》、《工业用气管理办法》等管理制度。对高炉煤气、焦炉煤气、电、工业新水等9种介质进行指标二次分解,实施“日分析、周考核、月累计”运营机制;不定期组织高炉动力能源“跑冒滴漏”专项督察;修订厂区动力能源管网工作,建立电子动力管网档案;对高炉冲渣水余热利用优化改造,制定减低区域蒸汽使用量等诸多有效措施。截至目前高炉区域累计节约动力成本2000余万元。

二、今后的努力方向

随着成本预算管理深入推进,如何让降本增效课题真正联动起来,提高公司盈利水平和抗击市场风险能力将是今后需深度思考的问题。

一是推进精益管理,主动适应新常态。目前,钢铁企业间的竞争逐步进入对决阶段,这就意味着钢铁企业的“寒冬”阶段已经到来。如何“活”下去是任何一家企业都要研究和面临的新常态。推进精益管理,形成供应、生产、销售的交叉立体的控制体系,紧盯市场,提高产品质量、优化组织形式、提升管理效率,在精益管理中一点一滴“抠”效益,拓展更宽的降本增效途径,无疑是明智之举。

二是实现降本增效工作闭路循环。降本增效的外延应扩大到原燃料市场需求分析、相关技术的发展态势分析;向后延伸到顾客的使用;由物质产品成本扩展到非物质产品成本,如人力成本、资本成本、服务成本、管理成本、环境成本等。降本增效不应再局限在某一个点上,而应强调整体与全局,变成一项系统工程,让成本受控对象按照成本施控主体所预定的成本目标进行活动,并最终达到目标,实现闭路循环。

三是建立对标挖潜长效机制,寻求降本增效突破口。公司在与邯钢、安钢、马钢、日钢、永锋等多家单位对标的基础上,应多渠道开展对标,通过深入交流、详细的数据对比分析,深入查找生产经营各个环节存在的问题和不足,并借鉴好的做法和成功经验,积极予以改进,有力地促进降本增效工作的深入开展。

责任编辑 陈利花

附件下载:

附件下载:相关推荐

主办单位:中国财政杂志社

地址:中国北京海淀区万寿路西街甲11号院3号楼 邮编:100036 互联网新闻信息服务许可证:10120240014 投诉举报电话:010-88227120

京ICP备19047955号 京公网安备 11010802030967号网络出版服务许可证:(署)网出证(京)字第317号

京公网安备 11010802030967号网络出版服务许可证:(署)网出证(京)字第317号

投约稿系统升级改造公告

各位用户:

为带给您更好使用体验,近期我们将对投约稿系统进行整体升级改造,在此期间投约稿系统暂停访问,您可直接投至编辑部如下邮箱。

中国财政:csf187@263.net,联系电话:010-88227058

财务与会计:cwykj187@126.com,联系电话:010-88227071

财务研究:cwyj187@126.com,联系电话:010-88227072

技术服务电话:010-88227120

给您造成的不便敬请谅解。

中国财政杂志社

2023年11月

- 主办单位:中国财政杂志社

- 地址:中国北京海淀区万寿路西街甲11号院3号楼

- 投诉举报电话:010-88227120

- 邮编:100036

京公网安备 11010802030967号

互联网新闻信息服务许可证:10120240014

网络出版服务许可证:(署)网出证(京)字第317号

京公网安备 11010802030967号

互联网新闻信息服务许可证:10120240014

网络出版服务许可证:(署)网出证(京)字第317号