当前位置:首页 > 用户服务 > 过刊查询 > 财务与会计过刊查询 > 《财务与会计》2011年第16期 > 财务与会计2011年第16期文章 > 正文

当前位置:首页 > 用户服务 > 过刊查询 > 财务与会计过刊查询 > 《财务与会计》2011年第16期 > 财务与会计2011年第16期文章 > 正文ERP环境下作业成本法的应用

时间:2020-03-11 作者:周艳 (作者单位:舟山安信税务师事务所)

[大]

[中]

[小]

摘要:

在现有的ERP系统中,成本模块大部分还是采用传统的人工工时或机器工时的成本分配方法。而把作业成本法的理念引入ERP系统,就为现代企业由于成本结构改变所带来的核算新问题提供了一个比较合理的解决方案。作业成本法根据“作业消耗资源,产品消耗作业”的指导思想,以作业作为核算对象,将作业作为归集资源费用和将这些费用分配到产品中去的计算方法,可为企业提供有关作业的成本信息,并深入到作业层次进行动因分析,找到成本的控制点,从而实施有效的成本控制。

一、ERP环境下作业成本法的成本模块构成

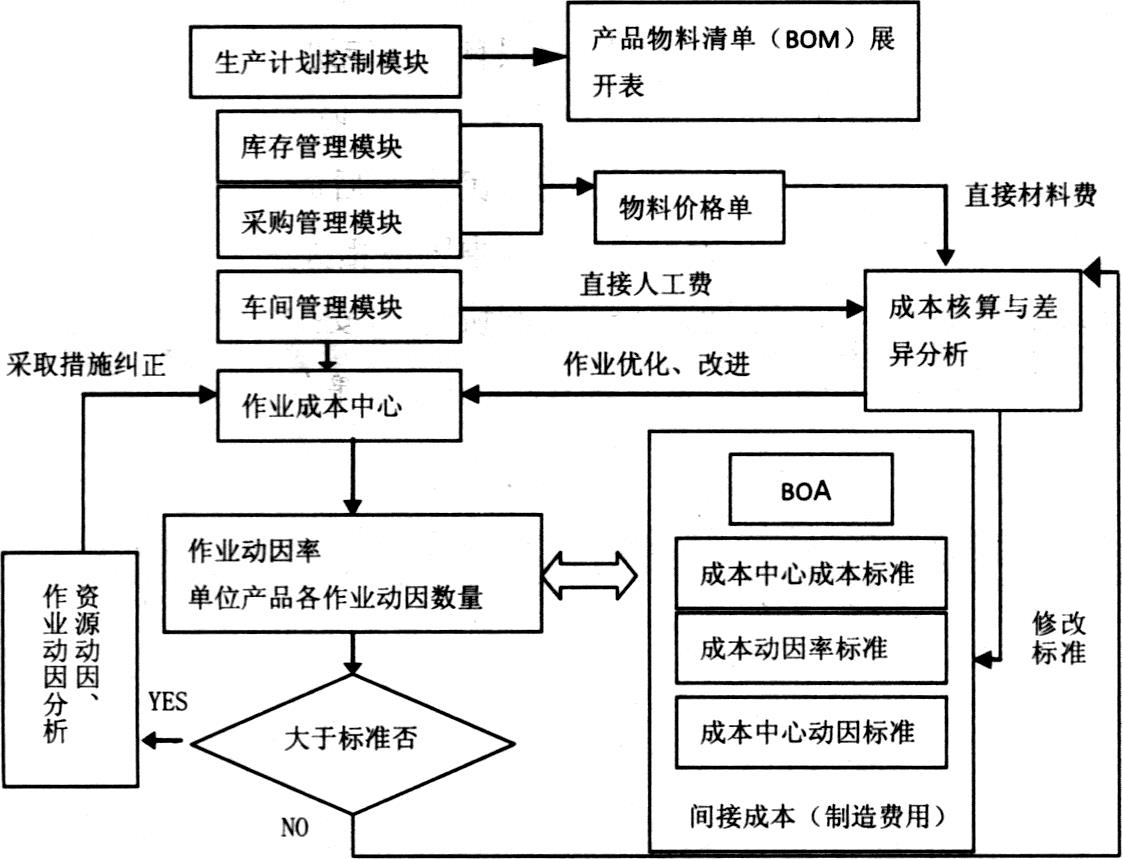

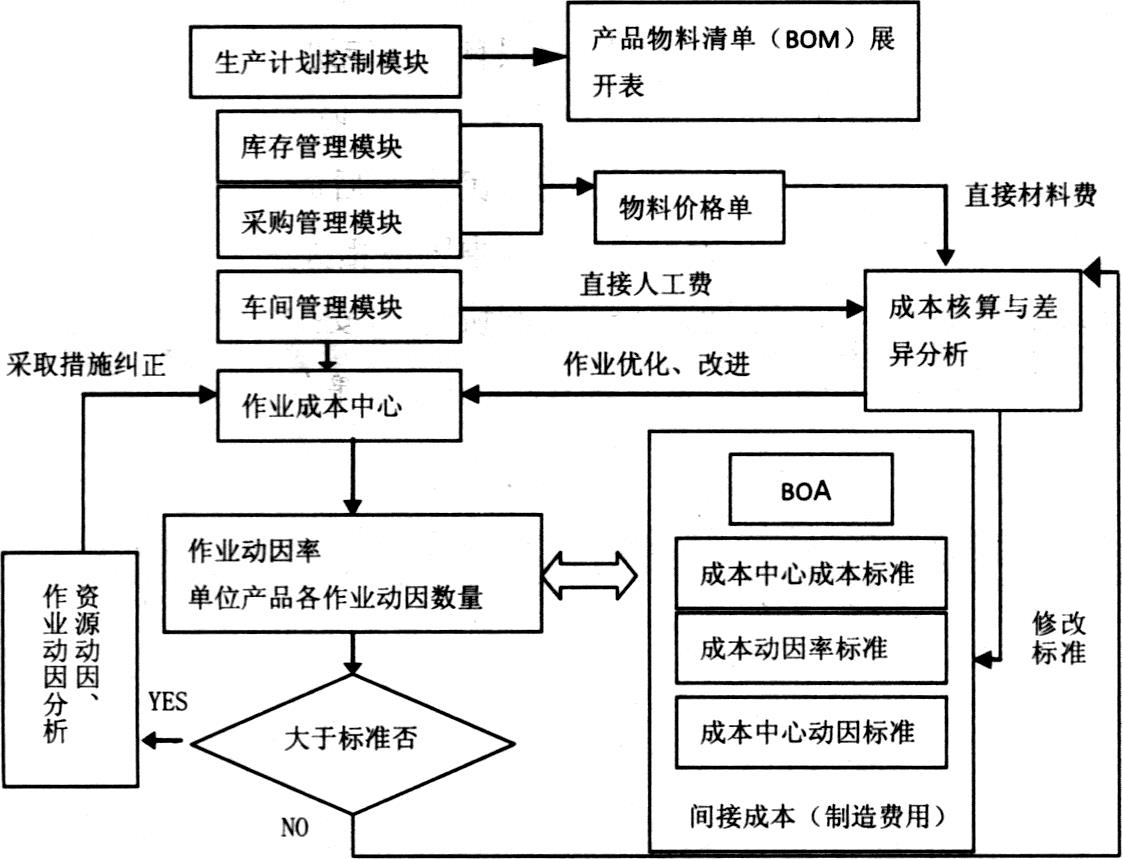

作业成本法与ERP系统集成的关键是如何将工作中心与作业中心统一起来,实现信息处理和工作过程控制的一致性,建立作业成本核算和分析体系,确立作业成本分析指标体系,如图1所示。

在该系统中,物料清单(BOM)的生成是计算直接材料费用的前提。物料清单是一个完整的、正式的、结构化的关于组成一个产品的部件清单。对于产品成本来说,物料清单决定了哪些材料被计算进产品的成本以及计算成本的顺序。通过物料清单再追踪到库存管理中...

在现有的ERP系统中,成本模块大部分还是采用传统的人工工时或机器工时的成本分配方法。而把作业成本法的理念引入ERP系统,就为现代企业由于成本结构改变所带来的核算新问题提供了一个比较合理的解决方案。作业成本法根据“作业消耗资源,产品消耗作业”的指导思想,以作业作为核算对象,将作业作为归集资源费用和将这些费用分配到产品中去的计算方法,可为企业提供有关作业的成本信息,并深入到作业层次进行动因分析,找到成本的控制点,从而实施有效的成本控制。

一、ERP环境下作业成本法的成本模块构成

作业成本法与ERP系统集成的关键是如何将工作中心与作业中心统一起来,实现信息处理和工作过程控制的一致性,建立作业成本核算和分析体系,确立作业成本分析指标体系,如图1所示。

在该系统中,物料清单(BOM)的生成是计算直接材料费用的前提。物料清单是一个完整的、正式的、结构化的关于组成一个产品的部件清单。对于产品成本来说,物料清单决定了哪些材料被计算进产品的成本以及计算成本的顺序。通过物料清单再追踪到库存管理中的库存信息和采购管理中的物料价格,生成价格单,从而提取直接材料费用。直接人工费用的计算数据来源于车间管理子系统中的生产工艺信息,系统首先读取产品工艺路线文件,统计各工艺单据中的人工时数,结合人工费率就可以得到直接人工费用。间接成本的控制和计算是作业成本法应用的关键所在,也是该系统的重点。

作业成本法以作业动因作为计算变量,因此可以根据作业成本动因的不同,将生产过程划分为相互联系的各个作业,并以同质成本动因建立成本库,就形成了作业清单(BOA),它是实现对作业成本滚加的一个清单,其结构类似于物料清单。作业最终都是在工作中心中完成的。在ERP系统中,工作中心是一种抽象的组织机构,它可以被灵活地定义为各种实际的工作中心。对于产品成本计算来说,工作中心是计算人工成本和制作费用的基础。归集同质作业成本构成成本中心,首先就要根据作业性质的不同明确工作中心与成本中心的隶属关系。工作中心的资料来自于ERP系统中的车间管理模块,再从企业的总分类账中得到资源消耗费用,结合工作中心的相关公式,估算出各作业成本,从而得到各成本中心的作业总成本。

二、ERP环境下作业成本法的计算

某钢管公司是一个装备水平较高、规模较大的现代化直缝钢管生产企业。公司领导充分认识到企业信息化的重要性,开发了ERP系统。而作为一个制造费用较高、生产经营作业环节较多的生产企业,该公司有必要采取作业成本法以从中获得更大的收益。

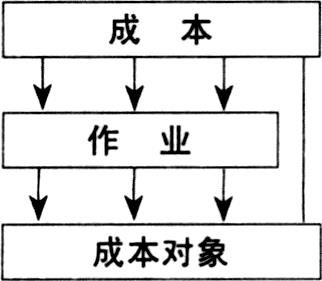

作业成本核算之前首先应根据企业实际情况选择成本分配的方法。作业成本分配方法分为二阶段法和多阶段法。该公司属于中小型企业,维修和工具等辅助作业消耗的费用较少,因此其作业成本分配宜采用二阶段法。在二阶段法中,通过使用“第一阶段”资源动因将资源按合适的比例分配到各种作业中去,然后采用“第二阶段”作业动因将作业上归集的成本分配到成本对象上去,如图2所示。下面仅以钢管公司的制管过程和d1、d2两种型号产品的计算过程为例,具体说明作业成本核算的步骤。

(一)作业的划分与制定

在企业的成本核算系统中构建作业成本法的最基本的一步,就是对作业的鉴定。作业是从成本核算角度来看待企业的生产活动,它并不只局限于考虑具体的加工过程。在本案例中主要是通过作业流程图法来确定的。这个方法依靠画作业流程图,描述企业内部各部门的作业及其相互联系,即把为完成特定业务所要求的各种作业步骤画成一张张系统的流程图,在图上可以注明各步骤、各作业所需人员、需消耗的时间等,以此来计量、分析作业及其效率。这种方法可以鉴定跨越企业部门界限的作业。

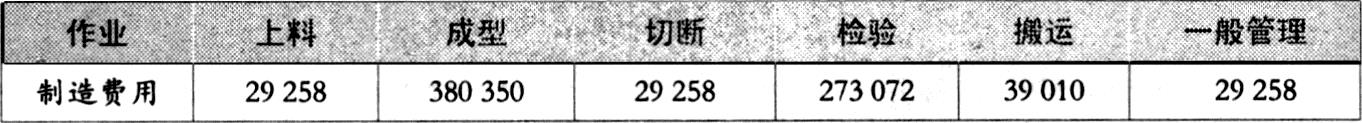

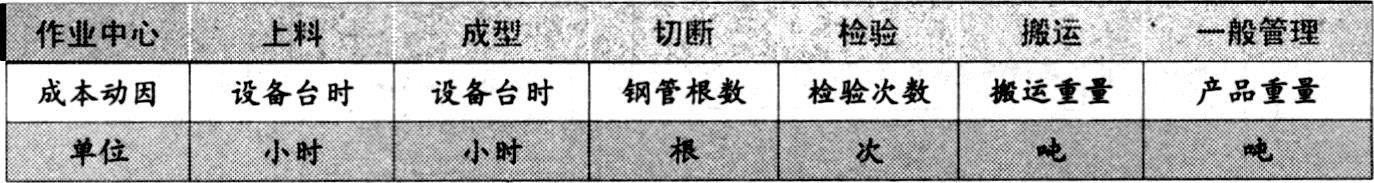

通过对该钢管公司相互关联的一些作业进行了合并后确定了6项作业,并对这6项作业分别设立成本库。各作业及作业成本库的基本情况如表1所示。

(二)归集作业消耗的资源费用

对于资源费用项目的确认可以从原有成本核算体系中的成本项目及其明细项目中得到,合并或分解这些项目,确认产品生产所消耗的资源费用项目。其中直接费用最后可以直接计入成本对象的成本,这里主要确定制造费用中包含的资源费用项目。钢管公司6项作业的制造费用主要包括工资福利附加费及其他、其他材料费用、折旧费用、低值易耗品费用、修理费用、动力燃料费用、照明费用、设备维修费用、办公差旅费等。上述大部分资源费用都可以作业点为单位,由作业人员直接根据作业消耗资源的情况在资源凭证上进行记录,形成相应的作业成本元素;对于各作业无法或不便于记录的资源费用,可以根据资源动因或实际情况分配到各作业,从而形成相应的作业成本元素,最后将各作业的成本元素汇总,得到各作业的作业成本。钢管公司X月总的制管过程的制造费用按成本库归集的结果如表2所示。

(三)定义成本动因

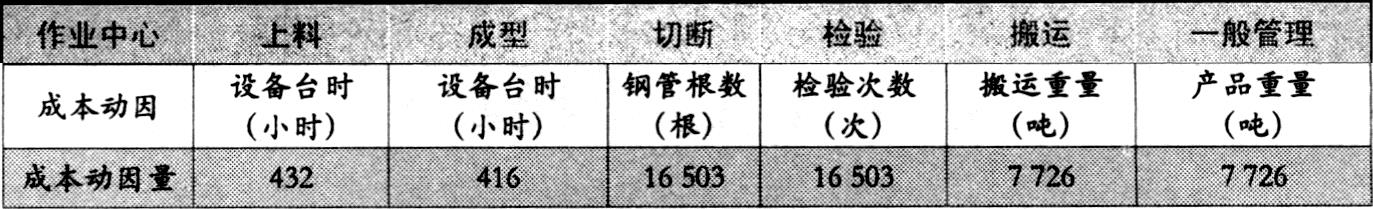

作业成本动因的选择是作业成本核算系统中最关键的一步,如找不到合适的成本动因,也就无法正确、客观地计算出作业与产品的成本。成本动因的选择直接关系到计量精度。一个成本库可能有多个成本动因,关键是要选择出既能如实反映情况(即成本动因与成本库成本的发生有较强的相关性),又能比较容易进行成本动因量计量的成本动因。如果成本动因的成本量过多会导致工作量巨大,费用相对较高。确定了各成本库的成本动因后,必须建立起严格的成本动因统计制度。在本案例中,上料和钢管的成型作业中,都需要通过机器设备来完成,机器设备台时是比较重要的成本动因,切断和检验作业则是分别根据钢管根数和检验次数来核算成本的,搬运更注重所搬运钢管的重量,而一般管理则比较关注生产出的产品的重量。通过这些分析后,最终确定了6个作业成本库的成本动因(见表3、表4)。

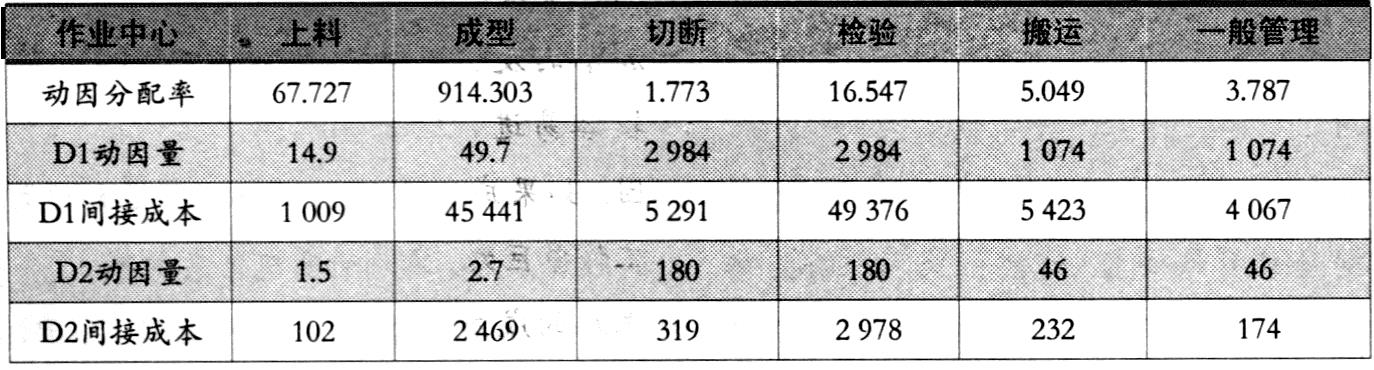

(四)计算成本动因率,进行成本库费用分配

确定了作业成本库的成本动因后,就可以计算出作业成本动因分配率。作业成本动因分配率是将各作业或作业中心消耗的资源成本分配到成本目标的依据。其计算公式如下:作业成本动因分配率=作业或作业中心费用/作业或作业中心成本动因总量。式中作业或作业中心费用来自表2;作业或作业中心的作业动因总量来自表4。根据上述公式,计算钢管加工车间X月各成本库的作业成本动因分配率如表5所示。

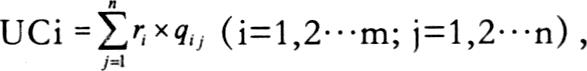

根据计算出来的成本动因率和产品消耗的成本动因数量,可以计算出钢管在各成本库的成本,可依据下面公式计算目标成本。

式中UCi——不同钢管分配得到的间接成本,ri——作业或作业中心的成本动因分配率,qij——钢管i消耗的作业或作业中心成本动因数量。

汇总各成本库的成本就得到各种钢管的总的间接成本。这里仅以d1、d2两种型号的钢管为例,其间接费用计算过程如表6所示。

钢管总成本(TC)由两部分组成:一是上一步计算所得的间接成本(UC);二是从成本项目归集的直接成本(DC),直接成本可从会计报表中直接得到,因此成本目标总成本可用下式表示:TCi=DCi+UCi(i=1,2,…m),其中,TCi为钢管的总成本,UCi为钢管的间接成本,DCi为钢管的直接成本。

经过上述步骤,就可以通过作业成本法得到d1、d2型号钢管的成本。d1型号钢管的间接成本为110607元,作业单位成本为103元;d2型号钢管的间接成本为6 274元,作业单位成本为103元。

责任编辑 李斐然

链接

BOM

BOM(Bill of Material),即物料清单,是指产品所需零部件明细表及其结构。具体而言,物料清单是构成父项装配件的所有子装配件、零件和原材料的清单,也是制造一个装配件所需要每种零部件的数量清单。物料清单表明了产品一部件一组件一零件一原材料之间的结构关系,以及每个组装件包含的下属部件(或零件)的数量和提前期(Lead Time)。在MRPⅡ和ERP系统中,物料一词有着广泛的含义,它是所有产品、半成品、在制品、原材料、配套件、协作件和易耗品等与生产有关的物料的统称。BOM是MRP(物料需求计划)系统的主要输入信息之一,它利用BOM决定主生产计划项目时,动态确定物料净需求量,知道需要哪些自制件和外购件,需要多少,何时需要,标准用料与实际用料的差异分析;销售部门通过Intemet访问数据源,可以方便地报价,提供准确的零件设计信息与追踪制造流程等自助服务,客户还可以自己下定单购买产品备件。通过BOM信息,还可以方便地考核各部门的业绩,抽取信息进行统计与分析;如果有了新的BOM资料需求,还可以利用原来的BOM资料构造新的BOM资料,简化近似BOM资料的编制工作;如果对BOM信息深入研究,还可以通过不同的产品BOM资料来对其它产品的BOM资料进行错误检查,将错误率降到最低。BOM是任何管理系统中的基础,它几乎与企业中的所有职能部门都有关系,如果没有BOM,就无法制造出同样的产品,直接影响到系统的处理性能和使用效果。为此,要想提高生产管理系统的效率,BOM准确与否是十分重要的。

附件下载:

附件下载:相关推荐

主办单位:中国财政杂志社

地址:中国北京海淀区万寿路西街甲11号院3号楼 邮编:100036 互联网新闻信息服务许可证:10120240014 投诉举报电话:010-88227120

京ICP备19047955号 京公网安备 11010802030967号网络出版服务许可证:(署)网出证(京)字第317号

京公网安备 11010802030967号网络出版服务许可证:(署)网出证(京)字第317号

投约稿系统升级改造公告

各位用户:

为带给您更好使用体验,近期我们将对投约稿系统进行整体升级改造,在此期间投约稿系统暂停访问,您可直接投至编辑部如下邮箱。

中国财政:csf187@263.net,联系电话:010-88227058

财务与会计:cwykj187@126.com,联系电话:010-88227071

财务研究:cwyj187@126.com,联系电话:010-88227072

技术服务电话:010-88227120

给您造成的不便敬请谅解。

中国财政杂志社

2023年11月

- 主办单位:中国财政杂志社

- 地址:中国北京海淀区万寿路西街甲11号院3号楼

- 投诉举报电话:010-88227120

- 邮编:100036

京公网安备 11010802030967号

互联网新闻信息服务许可证:10120240014

网络出版服务许可证:(署)网出证(京)字第317号

京公网安备 11010802030967号

互联网新闻信息服务许可证:10120240014

网络出版服务许可证:(署)网出证(京)字第317号